Применяемые в настоящее время на Верхнекамском месторождении технология очистной выемки и комплексы горных машин характеризуются серьезными недостатками, основными из которых являются низкая производительность труда и комбайновых комплексов, высокие потери и разубоживание добываемой руды вследствие несоответствия применяемой технологии и оборудования сложным горно-геологическим условиям, рассогласованности параметров добычных и транспортных машин. В последние годы наблюдается значительный рост технической производительности и энерговооруженности горной техники. Осуществляется переход на комбайны «Урал-10А» и «Урал-20А» производительностью 5,0 и 6,0 т/мин. Прошли испытания и рекомендованы к серийному производству самоходный вагон ВС-25Э и самоходный бункер-перегружатель БПС-22. Ведутся работы по созданию комбайнов производительностью 10 т/мин и средств непрерывной доставки руды из забоя. Поэтому при внедрении на месторождении таких высокопроизводительных комплексов, актуальное значение приобретают вопросы разработки эффективной технологии их применения, нахождения взаимно согласованных технических и технологических решений, исследования и оптимизации основных параметров элементов подготовки и очистной выемки.

Цель диссертационной работы - разработать новую технологию комбайновой выемки калийных пластов камерами в сложных горно-геологических условиях Верхнекамского месторождения, обеспечивающую улучшение основных технологических показателей добычи - снижение потерь и разубоживания руды, повышение концентрации горных работ, нагрузки на комбайновый комплекс и производительности труда.

Идея работы заключается в использовании особенностей залегания калийных пластов на месторождении и процесса непрерывной отбойки и доставки руды из забоя для оптимизации взаимосогласованных решений при выборе рациональных параметров технологии.

Научная новизна.

1. Разработана имитационная модель технологического процесса \2\ непрерывной добычи и транспортирования руды из забоя, отличающаяся тем, что в ней отражены: неравномерность комбайнового грузопотока за цикл отбойки серповидной заходки исполнительным органом барабанного типа, длительность разворота исполнительного органа комбайна для обратного хода и принцип реализации грузопотока самоходным изгибающимся конвейером независимо от его типа и конструкции.

2. Получены зависимости, определяющие рациональные параметры новой технологии и устанавливающие взаимосвязь основных показателей технологического процесса - производительности труда и комбайновых комплексов с длиной камеры, мощностью пласта, вариантом выемки и техническими параметрами оборудования, отличающиеся тем, что для процесса непрерывной добычи и транспортирования руда из забоя они имеют вид близкий к линейному по сравнению с выраженными степенными аналогичными зависимостями для применяемой технологии.

3. Впервые установлены зависимости параболического вида, отражающие изменение эффективности технологии выемки от состава комплексов и технических характеристик оборудования, что позволило определить область применения технологии с комплексами различного состава и обосновать границу экономически целесообразного перехода от средств цикличной доставки руды к непрерывной.

Достоверность научных положений, выводов и рекомендаций обоснована: использованием в качестве исходной информации при моделировании фактических значений параметров машин новых комбайновых комплексов, полученных в результате их испытаний на месторождении, адекватным воспроизведением на ЭВМ отличительных особенностей процесса формирования и преобразования грузопотока комбайном с барабанным исполнительным органом и самоходным изгибающимся конвейером, удовлетворительной сходимостью теоретических и экспериментальных исследований.

Практическая ценность работы заключается в разработке и определении оптимальных параметров новой технологии с применением высокопроизводительных комбайнов и средств непрерывной доставки руды для рудников со сложными горно-геологическими условиями, в обосновании рационального состава новых комбайновых комплексов и определении области их эффективного применения. Реализация результатов исследований позволит уменьшить разубоживание добываемой руды в 1,1-2,0 раза, повысить производительность труда рабочих очистного \3\ забоя в 2,5?3,0 раза. Ожидаемый годовой экономический эффект составит 425,5 тыс.руб. на участок.

Реализация работы. Материалы диссертационной работы были использованы в «Расширенном технико-экономическом обосновании создания комбайна «Темп-10», «Методических указаний по ведению горных работ на Верхнекамском месторождении», «Пересмотре проекта отработки шахтного поля рудника Четвертого калийного завода». По результатам исследований разработаны «Исходные данные на проектирование опытно-промышленного участка испытаний технологии выемки комбайном «Темп-10» с непрерывной доставкой руды и гидрозакладкой выработанного пространства».

Апробация работы. Основные положения диссертационной работы докладывались на отраслевых научно-технических конференциях молодых ученых и специалистов (г.Солигорск, 1983 и 1986 гг.), на научно-технической конференции Дома техники НТО по проблеме роботизации и автоматизации производственных процессов (г.Пермь, 1986 г.), ежегодно на научно-технических советах ВНИИГа и Уральского филиала ВНИИГа (Пермь, Ленинград, 1983-1989 гг.), на III Всесоюзной конференции молодых ученых (ИПКОН АН СССР, Москва, 1989 г.) и Всесоюзной научно-технической конференции (МГИ, Москва, 1990 г.).

Публикация и объем работы. По теме диссертации опубликовано 7 печатных работ, получено 2 положительных решения ВНИИГПЭ.

Диссертационная работа состоит из введения, четырех глав и заключения, изложенных на 140 страницах машинописного текста, содержит 41 рисунок, 30 таблиц, список литературы из 123 наименований и приложений.

Принятая камерная система разработки характеризуется высокими потерями полезного ископаемого в околоштрековых целиках, образованием, тем самым, зон с повышенной концентрацией напряжений в массиве и снижением производительности комплексов при зарубке.

Большой вклад в решение комплекса задач, связанных с повышением эффективности комбайновой выемки калийных пластов на Верхнекамском месторождении внесли ученые ВНИИГа, УралВНИИГа, БФ ВНИИГа, ЛГИ, ППИ, ЛПИ, Гипроуглегормаша, Пермгипрогормаша, КарПТИ и других организаций. Выполненные ими исследования были направлены на совершенствование технологического процесса механизированной выемки, разработку методических основ расчета и выбора оптимальных параметров техники и технологии, создание перспективных средств добычи и транспорта руды.

На основе анализа этих работ и современного состояния комбайновой выемки калийных руд в СССР и за рубежом были выделены прогрессивные направления развития техники и технологии очистных работ, заключающиеся в создании высокопроизводительных комплексов в составе универсальных (с точки зрения возможности применения при различных системах разработки и диапазона регулирования по вынимаемой мощности пластов) комбайнов и средств непрерывной доставки руды из забоя. Одним из наиболее эффективных методов для исследования новой технологии с применением таких комплексов является метод имитационного моделирования.

С целью комплексного рассмотрения всего технологического процесса, включающего технологию и механизацию очистной выемки, элементы раскройки и подготовки шахтного поля рудника, оценку степени влияния высокопроизводительного оборудования на экономические показатели добычи и установление их оптимальных значений определены следующие задачи исследований:

- выполнить анализ горно-геологических условий залегания калийных пластов на месторождении, технологическую оценку нового горного оборудования на основе теоретических исследований и результатов их испытаний и обосновать рациональный тип и форму исполнительного органа комбайна;

- разработать технологию очистной выемки с применением высокопроизводительных комплексов для сложных горно-геологических условий; \5\

- провести экспериментальные исследования на имитационных моделях и установить влияние горно-геологических, технических и технологических факторов на эксплуатационные показатели работы комбайновых комплексов;

- исследовать и обосновать оптимальные параметры технологических схем выемки на основе экономико-математического моделирования элементов технологии;

- выполнить оценку влияния высокопроизводительного оборудования на календарное планирование ведения горных работ с учетом погодовой стабилизации качества добываемой руды, технологическую схему раскройки, подготовки и отработки шахтного поля и определить основные параметры калийного рудника.

Сложные горно-геологические условия залегания калийных пластов на месторождении выдвигают в число первоочередных проблем обеспечение минимальных потерь и разубоживания руды, предъявляют повышенные требования к диапазону и оперативности регулирования исполнительного органа комбайна по мощности пласта.

Результаты проведенных на месторождении испытаний комбайнов «ПКЦ» и «Heliminer» с барабанным исполнительным органом показали, что они имеют ряд принципиальных положительных отличий от комбайнов типа «ПК» и «Урал», основными из которых являются:

- возможность отработки калийных пластов переменной мощности за счет плавного регулирования в определенных пределах высоты проходимой выработки;

- снижение выхода в руде мелких (труднообогатимых) фракций;

- возможность улучшения качества отбитой руды за счет уменьшения прирезки пустых пород из кровли пласта с высоким содержанием нерастворимого остатка.

Исследование влияния формы и параметров исполнительных органов комбайнов цикличного действия и типа «Урал» на технологические показатели выемки (потери и разубоживание руды) показало, что наиболее рациональным является барабанный исполнительный орган конусной формы. Форма барабанного исполнительного органа оценивалась двумя параметрами (рис. 1): углом конусности барабана

и коэффициентом формы барабана

и коэффициентом формы барабана  .\6\

.\6\

, (1)

, (1)

(2)

(2)

Оптимальные технологические показатели выемки определены для различной ширины исполнительного органа и интенсивности складчатости (табл. ).

Таблица

Оптимальные технологические показатели выемки при ширине исполнительного органа комбайна В=4,3 м

| Интенсивность складчатости |

Барабанный |

Урал-10КС | |||

| параметры |

потери, n |

разубоживание,

|

потери, n |

разубоживание,  |

|

| Спокойная |

= 1,8 = 1,8 |

0,037 |

0,008 |

0,084 |

0,011 |

=

5,3° =

5,3° |

|||||

| Умеренная |

= 2,0 = 2,0 |

0,063 |

0,106 |

0,106 |

0,021 |

= 6,0° = 6,0° |

|||||

| Интенсивная |

= 2,5 = 2,5 |

0,16 |

0,173 |

0,173 |

0,048 |

= 7,2° = 7,2° |

|||||

Технологические особенности комбайновой выемки на месторождении, анализ изменения их основных параметров и результаты испытаний комбайнов «ПКЦ» и «Heliminer» позволили считать данный тип комбайнов рациональным и перспективным применением в калийной промышленности комбайнов с упрощенным рабочим циклом. Поэтому в основу \7\ вновь создаваемого институтом Гипроуглегормаш высокопроизводительного комбайна «Темп-10» положены конструктивные и технологические особенности комбайна «ПКЦ» с барабанным исполнительным органом.

К основным технологическим и конструктивным элементам, определявшим эффективную работу новых комбайновых комплексов отнесены: состав комплексов, длина камеры, размеры панелей, блоков, полублоков, одновременно находящихся в работе и их количество, объем горно-подготовительных работ, расположение панельных блоковых выработок и очистных камер.

Результаты испытаний и аналитические исследования процесса движения самоходного изгибающегося конвейера на криволинейном участке камеры позволили определить влияние радиуса кривизны участка зарубки, угла расположения камер к оси выемочного штрека и скорости движения конвейера и ленты на величину поперечной силы смещения конвейера. Изменение угла проходки камер с 90° до 135° к оси выемочных штреков позволило в 2 раза уменьшить действующие на конвейер поперечные нагрузки на криволинейном участке камеры, тем самым повысить его надежность и эффективность использования в комплексе.

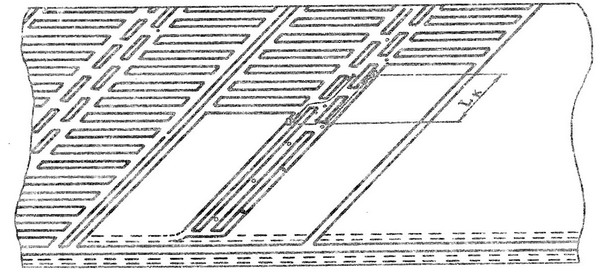

В соответствии с этим и на основе составления матрицы возможных сочетаний различных элементов технологии разработаны варианты панельно-блоковой подготовки односторонних или двухсторонних (рис. 2) блоков, наиболее полно отвечающие всем требованиям, предъявляемым к новой технологии. Достоинства новых технологических схем заключаются в том, что проходка камер под углом 135° к оси выемочных штреков позволяет:

- сократить длину криволинейного участка в 2,5-3,0 раза и повысить эффективность использования высокопроизводительных комбайнов «Темп-10» на зарубке, надежность и эффективность работы изгибающегося конвейера в комплексе;

- формировать систему с равножесткими целиками и уменьшить потери полезного ископаемого по камерному блоку на 3%.

Рис.2. Принципиальная технологическая схема панельно-блоковой подготовки и очистной выемки с применением высокопроизводительных комплексов

Для исследования и выбора рациональных параметров элементов технологии была усовершенствована базовая система имитационного моделирования «Синтранс. Версия II». Она дополнена новыми модулями, представляющими работу комбайна с барабанным исполнительным Органом и самоходного изгибающегося конвейера. Отличие работы нового комбайнового комплекса заключается в изменении характера \8\ грузопотока и принципа функционирования входящих в него машин. Работа комбайнов с барабанным исполнительным органом представляется как последовательное выполнение за время каждого полного цикла tц.i четырех операций: зарубки исполнительного органа в верхней части забоя tз.i, отбойки с опусканием исполнительного органа вниз tотб.i, зачистки почвы выработки tзач.i и подъем исполнительного органа в холостую tп.i.

Средний минутный грузопоток за цикл составит:

, т/мин. (3)

, т/мин. (3)

, т/мин. (4)

, т/мин. (4)

, т/мин. (5)

, т/мин. (5)

, т/мин. (6)\9\

, т/мин. (6)\9\

Vц - объем руды, отбитой за цикл, т; В - ширина исполнительного органа, м;

- объемный вес, т/м3;

m - мощность вынимаемого слоя пласта, м; lз - глубина зарубки, м;

Scmp - площадь вынимаемой стружки, м2.

- объемный вес, т/м3;

m - мощность вынимаемого слоя пласта, м; lз - глубина зарубки, м;

Scmp - площадь вынимаемой стружки, м2.Результаты испытаний комбайнов «ПКЦ» и «Heliminer» показали, что производительность при зарубке Qз и отбойке Qотб. различается по величине и составляет Qз = 0,6 Qотб.. Поэтому при моделировании минутного комбайнового грузопотока дополнительно введен коэффициент Km , учитывающий эквивалентную производительность за цикл зарубки и отбойки при различной мощности пласта.

Помимо особенностей формирования минутного грузопотока, отличие комбайнов с барабанным исполнительным органом от комбайнов типа «ПК» и «Урал» заключаются в отсутствии таких технологических стадий и процессов как зарубка комбайна на камеру и отгон комплекса при завершении проходки.

Математическое описание технологических процессов представлено как состояние работы и отказа функциональных элементов комплекса.

Состояние работы делится на следующее множество состояний:

|

- выполнение подготовительных операций в начале смены

i = 0, 1, 2; i = 0, 1, 2; |

- выполнение заключительных операций в конце смены

; i = 1,2,3;

; i = 1,2,3; |

|

| - вспомогательные операции, являющиеся функцией случайной величины длины уходки Lух., распределенной нормально с параметрами mух, Gух; | |

- состояние «Проходка»;

; ; |

|

- состояние «Вспомогательная стадия по развороту исполнительного органа комбайна для обратного хода»

m(Тв);  (Tв). (Tв). |

Аналогичная модель разработана для самоходного изгибающегося конвейера. Особенностями взаимодействия комбайна и конвейера в новой технологии является то, что сформированный комбайном грузопоток, независимо от его величины, полностью реализуется самоходным изгибающимся конвейером. Состояние работы конвейера характеризуется математическим ожиданием наработки на отказ

(tр) и математическим ожиданием величины

(tр) и математическим ожиданием величины

(tв). Это значительно упростило математическое описание технологического процесса

выемки и расширило возможность по моделированию работы самоходного

изгибающегося конвейера, независимо от его типа и конструкции.

(tв). Это значительно упростило математическое описание технологического процесса

выемки и расширило возможность по моделированию работы самоходного

изгибающегося конвейера, независимо от его типа и конструкции.На основе постановки и реализации машинных имитационных экспериментов для новой технологии получены близкие к линейным зависимости, устанавливающие взаимосвязь горно-геологических, технических и технологических факторов с эксплуатационными показателями работы комплексов. Установлено, что увеличение мощности пласта с 3,0 до 6,0 м приводит к повышению производительности в 1,25-1,3 раза. Производительность комплексов на очистной выемке широкими камерами в условиях устойчивых вмещающих пород снижается на 20-30% по сравнению с вариантами отработки одноходовыми камерами.

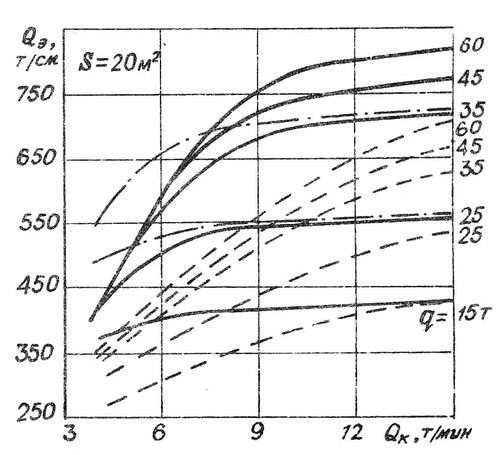

При исследовании влияния параметров оборудования и состава комплекса на технологические показатели добычи установлено, что для средств цикличной доставки руды наибольший прирост производительности обеспечивается при замене вагонов грузоподъемностью 15 т на вагоны грузоподъемностью 25 и 35 т (рис.3).

Рис.3. Исследование производительности комплексов различного состава при базовой технологии:

----- комплексы с БП,

- - - комплексы без БП,

--.-- комплексы с резервным вагоном.

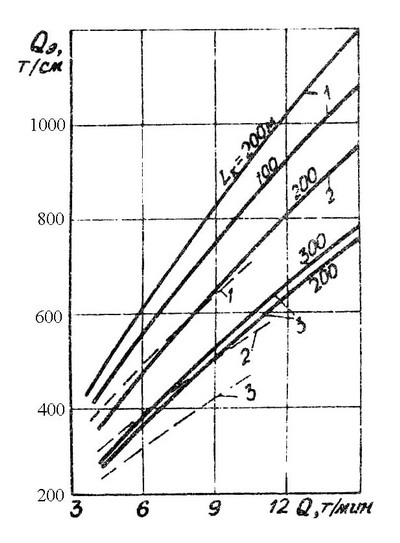

При минутной производительности комбайна более 10 т/мин, применение самоходных вагонов любой грузоподъемности не исключает простои комбайнов и не обеспечивает полную реализацию технических возможностей комбайнов. Максимальный прирост производительности комплекса за счет применения бункера-перегружателя изменяется в пределах 35-45% и уменьшается с увеличением минутной производительности комбайна и грузоподъемности самоходного вагона. Производительность комбайновых комплексов, включающих средства непрерывной доставки руды определяется, прежде всего, минутной производительностью комбайна и количеством конвейеров в комплексе (1, 2 или 3) (рис.4).

Рис.4. Исследование производительности комплексов при новой технологии:

----- комбайны S = 20 м2,

- - - комбайны S = 10 м2

Определена производительность труда рабочих очистного забоя при различном составе комплекса и надежности оборудования. Наиболее рациональным является комплекс с одним самоходным изгибающимся конвейером, позволяющий при существующем уровне надежности оборудования повысить производительность труда в 3,0 раза. \11\

Выбор оптимальных параметров элементов технологии осуществляется на основе метода поэтапной оптимизации технологического процесса комбайновой выемки. На первом этапе в качестве объекта принят добычной горный участок, а критерия эффективности - удельные приведенные затраты на добычу и транспортирование руды. Кроме этого, сравниваемые варианты отличаются дополнительным показателем - качеством руды, добываемой комбайнами с различной формой исполнительного органа. Оценку влияния этого показателя производим по величине дополнительного эффекта или ущерба от изменения качества руды в новом варианте:

, тыс.руб., (7) \12\

, тыс.руб., (7) \12\где Ц - оптовая цена 1 т 95% KCl, руб./т; С - себестоимость 1 т 95% KCI, руб./т; Агод - годовая добыча руды, тыс.т;

- изменение выхода концентрата с 1 т руды, т.

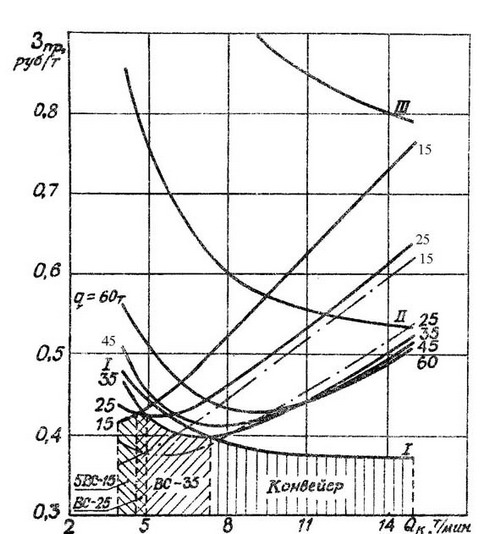

- изменение выхода концентрата с 1 т руды, т.Анализ затрат по подсистеме «Очистные работы» позволил определить область эффективного применения технологии с комплексами различного состава и обосновать границу экономически целесообразного перехода от средств цикличной доставки руды к непрерывной (рис.5).

Рис.5. Область эффективного применения комплексов различного состава

I, II, III - количество конвейеров в комплексе ,

___.___ один резервный вагон на 2 комбайна.

При использовании средств цикличной доставки руды минимальные затраты обеспечиваются перспективным комплексом с комбайном \13\ производительностью 7 т/мин., самоходным вагоном грузоподъемностью 35 т и соответствующим ему по емкости самоходным бункером-перегружателем. Применение одного забойного конвейера длиной 100 м с комбайнами, имеющими площадь сечения выработок 20 м, становится эффективным при производительности комбайнов более 8 т/мин. При проходке выработок сечением 10 м2 применение конвейера в комплексе экономически целесообразно уже при производительности комбайнов более 5 т/мин.

Анализ затрат, проведенный по подсистемам «Горно-подготовительные работы» и «Транспорт» показал, что не зависимо от длины камеры, наиболее рациональным является вариант полевой подготовки двухсторонних блоков. Оптимальная ширина панели определяется нагрузкой на горный участок и изменяется в пределах 1200-1400 м для рационального варианта подготовки. Эффективность же новых вариантов в целом определяется, прежде всего, составом комбайнового комплекса и соответствующей ему длиной камеры. Наиболее рациональными являются варианты, где в состав комплекса входит один конвейер длиной 200 м, что позволяет уменьшить удельные приведенные затраты на 0,108-0,152 руб./т или на 12-15% по сравнению с базовым вариантом. Ожидаемый экономический эффект от внедрения технологии составит около 500 тыс.руб. на горный участок, из них 45-55 тыс.руб. дополнительный экономический эффект от улучшения качества руды, добываемой комбайном с барабанным исполнительным органом конусной формы и рациональными параметрами.

Решая задачу разработки новой технологии выемки с высокопроизводительным оборудованием, необходимо помимо оптимизации параметров элементов технологии в отдельных подсистемах, определить их влияние на качество функционирования всей технологической схемы калийного предприятие, установить основные параметры рудника: схему вскрытия, подготовки и отработки запасов шахтного поля, нагрузку на участок и их количество в работе. Моделирование вариантов ведения горных работ при базовой и новой технологии выемки с оптимальными параметрами горного участка выполнено на ЭВМ. В качестве критерия эффективности сравниваемых вариантов принята величина относительного экономического эффекта за весь период отработки запасов шахтного поля.

, тыс.руб., (8 ) \14\

, тыс.руб., (8 ) \14\В результате исследований применения новой технологии выемки на примере шахтного поля БКЗ-4 установлены оптимальные параметры рудника. Технологическая схема предусматривает сохранение панельно-блоковой подготовки с комбинированным порядком отработки шахтного поля. Для проектирования новой технологии рекомендуются следующие исходные данные: среднегодовая мощность рудника = 13,5 млн.т/год, нагрузка на участок = 2,7 млн.т/год, количество одновременно отрабатываемых панелей - 5, количество комбайновых комплексов в панели - 7 комп., в том числе на пласте Кр.II - 2 комплекса с комбайном «Темп-10», на пласте «АБ» и подготовке 5 комплексов с комбайнами «Урал-10КС» или «ПКЦ». Ширина панелей 1200 м, длина - 3000 м. Расположение блоков под углом 45° к оси панельных выработок, блоки двухсторонние (односторонние), ширина блока 400 м (200 м). \15\

В диссертационной работе дано решение актуальной задачи повышения эффективности отработки калийных пластов в сложных горно-геологических условиях, состоящее в разработке технологии выемки с применением высокопроизводительных комплексов, обосновании рациональных параметров элементов технологии, определение степени их согласованности и влияния на технологические показатели добычи.

Основные научные результаты, практические выводы и рекомендации заключаются в следующем:

Разработана новая технология непрерывной добычи и транспортирования руды из забоя, позволившая за счет рационального расположения очистных камер к блоковым и панельным штрекам, поиска оптимальных технических и технологических решений повысить эффективность использования высокопроизводительных комплексов на очистной выемке, увеличить извлечение полезного ископаемого по камерному блоку на 3% и уменьшить разубоживание добываемой руды в 1,1-2,0 раза.

Разработана имитационная модель технологического процесса комбайновой выемки и выполнено математическое описание новых модулей, позволивших, в отличие от применяемой технологии, описать неравномерность комбайнового грузопотока за цикл отбойки руды, изменение операций в технологическом цикле и принцип преобразования грузопотока самоходным изгибающимся конвейером не зависимо от его типа и конструкции.

На основе постановки и реализации машинных имитационных экспериментов для новой технологии установлены близкие к линейным зависимости основных показателей процесса выемки - производительности труда и комбайновых комплексов от длины камеры, мощности пласта, варианта выемки и технологических параметров оборудования. Наиболее рациональным является вариант отработки калийных пластов одиночными камерами комплексом в составе комбайна «Темп-10» и одного самоходного изгибающегося конвейера, позволяющий повысить производительность труда рабочих очистного забоя в 2,5-3,0 раза.

Разработана экономико-математическая модель «Горный участок» включающая, помимо основного критерия «удельные приведенные затраты», дополнительный показатель - извлечение полезного компонента на фабрике, в зависимости от качества руды, добываемой \16\ комбайнами с различный типом и формой исполнительного органа, что позволило определить рациональные параметры новой технологии и установить оптимальные технологические показатели выемки по условию потерь и разубоживанию добываемой руды.

На основе исследования экономико-математической модели установлены зависимости параболического вида, отражающие изменение эффективности технологии выемки от состава комплексов и технических характеристик оборудования, позволившие впервые определить область применения комплексов различного состава. Установлено, что переход на непрерывную доставку руды в калийной промышленности экономически целесообразен на проходке выработок сечением S = 20 м2 при производительности комбайна более 8 т/мин., а на проходке выработок сечением S = 10 м2 при производительности комбайна более 5 т/мин.

Наиболее рациональным является вариант панельно-блокового способа полевой подготовки двухсторонних блоков с прямым или обратный порядками отработки панелей и обратным порядком отработки блоков. Оптимальная ширина панели равна 1200-1400 м.

Разработаны рекомендации для проектирования новой технологии выемки высокопроизводительными комплексами применительно к условиям рудника БКЗ-4. Технологическая схема предусматривает сохранение принятой на руднике раскройки шахтного поля с комбинированным порядком отработки запасов. Рекомендуется принять следующие оптимальные параметры: среднегодовая мощность - 13,5 млн.т/год, нагрузка на участок - 2,7 млн.т/год, количество одновременно отрабатываемых панелей - 5 и количество комбайновых комплексов на панели - 7. Реализация рекомендаций обеспечивает стабилизацию качества добываемой руды, повышение по сравнению с базовым вариантом, концентрации объемов производства на 10% и концентрации горных работ на 45%.

Результаты исследований были использованы при разработке «Исходных данных на проектирование опытно-промышленного участка испытаний технологии», «Пересмотре проекта отработки шахтного поля рудника ЕКЗ-4» и в «Методических указаниях по ведению горных работ на Верхнекамском месторождении». Ожидаемый экономический эффект составит 425,5 тыс.руб. в год на участок.

1. Исследование возможности повышения использования комбайновых комплексов на рудниках ПО «Сильвинит». /Леонович М.Ф., Ковтун В.Я., Мухин И.Д., Воробьев В.А. / Горний журнал, 1984, № 12, с. 31-33.

2. Воробьев В.А., Ковтун В.Я., Рогальников В.И. Форма и параметры исполнительного органа комбайна для разработки калийных пластов // Повышение извлечения и качества руды при разработке калийных месторождений: Сб.науч.тр. /ВНИИГ. - Л., 1985г., с. 26-30.

3. Воробьев В.А., Леонович М.Ф., Чертищев О.В. Исследование влияния параметров надежности на производительность комбайнового комплекса методом имитационного моделирования на ЭВМ //Тез.докл. научно-практической конференция молодых ученых и специалистов «Роботизация и автоматизация производственных процессов». - Пермь, 1986, с. 37.

4. Березин Е.П., Леонович М.Ф., Воробьев В.А. Оценка влияния уровня надежности горных машин на производительность комбайнового комплекса //Системы транспорта горнорудных предприятий: Сб.науч.тр. /КарПГИ. - Караганда, 1987, с. 19-24.

5. Леонович М.Ф., Воробьев В.А., Пинский В.Л. Выбор рациональных параметров и оценка области эффективного применения комбайновых комплексов со средствами цикличной и непрерывной доставки руды в камерах //Совершенствование добычи калийных руд в сложных горно-геологических условиях: Сб.науч.тр. /ВНИИГ. - Л., 1988, с. 17-23.

6. Воробьев В.А., Леонович М.Ф. Методические особенности расчета эксплуатационной производительности комплексов с комбайнами избирательного действия на подземной добыче калийной и каменной соли /Урал. филиал ВНИИГ. - Пермь, 1989, с. 10. - Деп. в отд.НИИГЭХИМ (г.Черкассы) 07.06.89, № 520 ХII-89.

7. Состояние и основные направления развития техники и технологии добычи калийных руд Верхнекамского месторождения /Соловьев В.А., Бей М.М., Вилесов В. В., Воробьев В.А. /Тез. докл. Всесоюзной научно-технической конференции в МГИ. /Теория и практика проектирования, строительства и эксплуатации высокопроизводительных рудников. - M., 1990, с. 65.